Sai come risolvere il problema EMI durante la progettazione di PCB multistrato?

Lascia che ti dica!

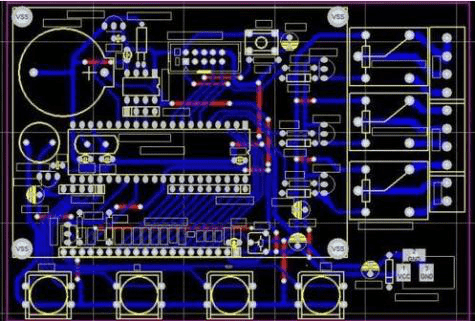

Ci sono molti modi per risolvere i problemi EMI.I moderni metodi di soppressione EMI includono: utilizzo del rivestimento di soppressione EMI, selezione di parti di soppressione EMI appropriate e progettazione di simulazione EMI.Basato sul layout PCB di base, questo documento discute la funzione dello stack PCB nel controllo delle radiazioni EMI e le capacità di progettazione PCB.

autobus di potenza

Il salto della tensione di uscita dell'IC può essere accelerato posizionando un'adeguata capacità vicino al pin di alimentazione dell'IC.Tuttavia, questa non è la fine del problema.A causa della risposta in frequenza limitata del condensatore, è impossibile per il condensatore generare la potenza armonica necessaria per pilotare l'uscita del circuito integrato in modo pulito nell'intera banda di frequenza.Inoltre, la tensione transitoria formata sul bus di alimentazione provocherà una caduta di tensione su entrambe le estremità dell'induttanza del percorso di disaccoppiamento.Queste tensioni transitorie sono le principali fonti di interferenza EMI di modo comune.Come possiamo risolvere questi problemi?

Nel caso dell'IC sul nostro circuito stampato, lo strato di potenza attorno all'IC può essere considerato un buon condensatore ad alta frequenza, che può raccogliere l'energia dispersa dal condensatore discreto che fornisce energia ad alta frequenza per un'uscita pulita.Inoltre, l'induttanza di un buon strato di potenza è piccola, quindi anche il segnale transitorio sintetizzato dall'induttore è piccolo, riducendo così l'EMI di modo comune.

Naturalmente, la connessione tra lo strato di alimentazione e il pin di alimentazione dell'IC deve essere la più breve possibile, perché il fronte di salita del segnale digitale è sempre più veloce.È meglio collegarlo direttamente al pad in cui si trova il pin di alimentazione IC, che deve essere discusso separatamente.

Per controllare l'EMI di modo comune, lo strato di potenza deve essere una coppia ben progettata di strati di potenza per favorire il disaccoppiamento e avere un'induttanza sufficientemente bassa.Alcune persone potrebbero chiedere, quanto è buono?La risposta dipende dallo strato di potenza, dal materiale tra gli strati e dalla frequenza operativa (ovvero, una funzione del tempo di salita del circuito integrato).In generale, la spaziatura degli strati di potenza è di 6 mil e l'interstrato è in materiale FR4, quindi la capacità equivalente per pollice quadrato dello strato di potenza è di circa 75 pF.Ovviamente, minore è la distanza tra gli strati, maggiore è la capacità.

Non ci sono molti dispositivi con un tempo di salita di 100-300ps, ma secondo l'attuale tasso di sviluppo del circuito integrato, i dispositivi con un tempo di salita nell'intervallo di 100-300ps occuperanno una percentuale elevata.Per i circuiti con tempi di salita da 100 a 300 PS, la spaziatura tra gli strati di 3 mil non è più applicabile per la maggior parte delle applicazioni.A quel tempo, è necessario adottare la tecnologia di delaminazione con la distanza tra gli strati inferiore a 1 mil e sostituire il materiale dielettrico FR4 con il materiale ad alta costante dielettrica.Ora, la ceramica e la plastica incapsulata possono soddisfare i requisiti di progettazione dei circuiti con tempo di salita da 100 a 300 ps.

Sebbene in futuro possano essere utilizzati nuovi materiali e metodi, i comuni circuiti con tempo di salita da 1 a 3 ns, la spaziatura tra gli strati da 3 a 6 mil e i materiali dielettrici FR4 sono generalmente sufficienti per gestire le armoniche di fascia alta e rendere i segnali transitori sufficientemente bassi, ovvero , l'EMI di modo comune può essere ridotto molto basso.In questo documento, viene fornito l'esempio di progettazione dell'impilamento a strati di PCB e si presume che la distanza tra gli strati sia compresa tra 3 e 6 mil.

schermatura elettromagnetica

Dal punto di vista dell'instradamento del segnale, una buona strategia di stratificazione dovrebbe essere quella di posizionare tutte le tracce del segnale in uno o più strati, che si trovano vicino al livello di potenza o al piano di massa.Per l'alimentazione, una buona strategia di stratificazione dovrebbe prevedere che lo strato di potenza sia adiacente al piano di massa e che la distanza tra lo strato di potenza e il piano di terra sia la più piccola possibile, che è ciò che chiamiamo strategia di "stratificazione".

Pila PCB

Che tipo di strategia di impilamento può aiutare a proteggere e sopprimere l'IME?Il seguente schema di sovrapposizione a strati presuppone che la corrente di alimentazione scorra su un singolo strato e che una singola tensione o più tensioni siano distribuite in diverse parti dello stesso strato.Il caso di più livelli di potenza sarà discusso più avanti.

Piastra a 4 strati

Ci sono alcuni potenziali problemi nella progettazione di laminati a 4 strati.Prima di tutto, anche se lo strato di segnale si trova nello strato esterno e il piano di potenza e di massa si trovano nello strato interno, la distanza tra lo strato di potenza e il piano di massa è ancora troppo grande.

Se il requisito di costo è il primo, si possono prendere in considerazione le seguenti due alternative al tradizionale cartone a 4 strati.Entrambi possono migliorare le prestazioni di soppressione EMI, ma sono adatti solo nel caso in cui la densità dei componenti sulla scheda sia sufficientemente bassa e vi sia spazio sufficiente intorno ai componenti (per posizionare il rivestimento di rame richiesto per l'alimentazione).

Il primo è lo schema preferito.Gli strati esterni del PCB sono tutti strati e i due strati centrali sono strati di segnale/potenza.L'alimentazione sullo strato di segnale è instradata con linee larghe, il che rende bassa l'impedenza di percorso della corrente di alimentazione e bassa l'impedenza del percorso della microstriscia di segnale.Dal punto di vista del controllo EMI, questa è la migliore struttura PCB a 4 strati disponibile.Nel secondo schema, lo strato esterno porta l'alimentazione e la terra, mentre i due strati centrali portano il segnale.Rispetto alla tradizionale scheda a 4 strati, il miglioramento di questo schema è minore e l'impedenza interstrato non è buona come quella della tradizionale scheda a 4 strati.

Se l'impedenza del cablaggio deve essere controllata, lo schema di sovrapposizione di cui sopra dovrebbe fare molta attenzione a posare il cablaggio sotto l'isola di rame dell'alimentazione e della messa a terra.Inoltre, l'isola di rame sull'alimentatore o sullo strato dovrebbe essere interconnessa il più possibile per garantire la connettività tra CC e bassa frequenza.

Piastra a 6 strati

Se la densità dei componenti sulla scheda a 4 strati è elevata, la lastra a 6 strati è migliore.Tuttavia, l'effetto schermante di alcuni schemi di impilamento nella progettazione della scheda a 6 strati non è abbastanza buono e il segnale transitorio del bus di alimentazione non viene ridotto.Due esempi sono discussi di seguito.

Nel primo caso, l'alimentazione e la terra sono posizionate rispettivamente nel secondo e nel quinto strato.A causa dell'elevata impedenza dell'alimentatore rivestito in rame, è molto sfavorevole controllare la radiazione EMI di modo comune.Tuttavia, dal punto di vista del controllo dell'impedenza del segnale, questo metodo è molto corretto.

Nel secondo esempio, l'alimentazione e la messa a terra sono posizionate rispettivamente nel terzo e nel quarto strato.Questo design risolve il problema dell'impedenza rivestita in rame dell'alimentazione.A causa delle scarse prestazioni di schermatura elettromagnetica del layer 1 e del layer 6, l'EMI in modalità differenziale aumenta.Se il numero di linee di segnale sui due strati esterni è minimo e la lunghezza delle linee è molto breve (meno di 1/20 della lunghezza d'onda armonica più alta del segnale), il progetto può risolvere il problema dell'EMI in modalità differenziale.I risultati mostrano che la soppressione dell'EMI di modo differenziale è particolarmente buona quando lo strato esterno è riempito di rame e l'area rivestita di rame è collegata a terra (ogni intervallo di 1/20 di lunghezza d'onda).Come accennato in precedenza, il rame deve essere posato

Tempo di pubblicazione: 29-lug-2020